En las plantas de transformación de plásticos, el transporte de materiales —ya sean granulados, triturados, piezas terminadas o recortes— representa un eslabón clave entre las distintas fases del proceso productivo. Una gestión ineficiente de esta etapa puede traducirse en pérdidas de tiempo, mayor consumo energético, contaminación del producto y riesgos de seguridad en planta. Para dar respuesta a estas necesidades, MB Conveyors desarrolla soluciones modulares de transporte interno adaptadas específicamente al sector del plástico.

Desde cintas transportadoras inclinadas, enfriadores por aire, separadores de material o tolvas de carga, sus equipos permiten mejorar el flujo de trabajo, reducir costes y optimizar el espacio disponible. En este artículo, analizamos cómo mejorar la eficiencia del transporte de materiales plásticos con los sistemas MB Conveyors, y por qué son una apuesta fiable para líneas de producción modernas.

¿Por qué es clave optimizar el transporte interno en la industria del plástico?

En una planta de inyección, extrusión o soplado, los materiales recorren múltiples etapas: alimentación del material virgen, transformación, refrigeración, control de calidad, separación, almacenamiento y embalaje. Cada uno de estos procesos está interconectado mediante sistemas de transporte que deben adaptarse al ritmo de la producción, al tipo de producto y a la configuración del espacio.

Una mala elección de los equipos transportadores puede provocar:

- Acumulaciones o cuellos de botella en la línea.

- Manipulación manual innecesaria.

- Contaminación cruzada entre materiales.

- Riesgos ergonómicos para los operarios.

- Dificultades en el mantenimiento o limpieza.

Por tanto, invertir en equipos de transporte eficientes y configurables no solo impacta en la productividad, sino también en la seguridad laboral, la trazabilidad y la calidad final del producto.

MB Conveyors: soluciones específicas para el transporte en la industria plástica

MB Conveyors, empresa italiana con más de 30 años de experiencia, diseña y fabrica sistemas de transporte interno pensados exclusivamente para el sector plástico. Su enfoque modular, robusto y de alto rendimiento permite a empresas de cualquier tamaño mejorar sus procesos con soluciones ajustadas a sus necesidades reales.

¿Qué hace diferente a MB Conveyors?

- Equipos totalmente personalizables en tamaño, forma y función.

- Fabricación 100% en Italia con estándares industriales europeos.

- Integración perfecta con máquinas de inyección, soplado y extrusión.

- Diseños pensados para operación continua 24/7.

- Componentes resistentes al desgaste y de fácil mantenimiento.

Además, sus equipos cumplen con las normativas de seguridad CE y están diseñados para trabajar en entornos con presencia de polvo, temperatura y humedad controlada, características comunes en la transformación de termoplásticos.

Tipologías de equipos y su impacto en la eficiencia operativa

A continuación, detallamos los equipos más comunes de MB Conveyors y cómo cada uno contribuye a una línea de producción más ágil y eficiente:

Cintas transportadoras modulares (CV, CNC, PL)

Las cintas de MB Conveyors están fabricadas con estructura de aluminio anodizado o acero pintado, con bandas lisas, rugosas o modulares según el tipo de producto transportado.

Ventajas:

- Adaptables en longitud, altura y forma (rectas, curvas, en Z o L).

- Motores silenciosos y de bajo consumo.

- Regulación de velocidad mediante variador de frecuencia.

- Modelos disponibles para alimentación o evacuación de piezas.

Su uso permite automatizar el paso de piezas desde la prensa o extrusora hacia zonas de inspección, enfriamiento, almacenamiento o envasado, reduciendo la necesidad de manipulación manual.

Cintas con refrigeración por aire (CA Series)

En procesos de inyección o extrusión, muchas piezas necesitan un enfriamiento progresivo antes de ser manipuladas o empaquetadas. Las cintas CA de MB integran sistemas de ventilación que reducen la temperatura del material sin añadir humedad.

Beneficios:

- Evita deformaciones por calor residual.

- Acelera el ciclo de producción.

- Mejora la seguridad del operario y del proceso.

Estas cintas están especialmente indicadas para piezas de pared delgada o materiales sensibles al choque térmico.

Separadores de material (DS, SG, RSP)

MB ofrece sistemas de separación que se instalan a la salida de las cintas para dividir automáticamente productos buenos, coladas, rebabas u otros residuos.

Ventajas operativas:

- Reduce la intervención humana en la clasificación.

- Aumenta la productividad y evita errores.

- Facilita la reutilización o reciclaje del sobrante.

Según el modelo, los separadores funcionan por tamizado, vibración, rodillos o cribas ajustables según el tamaño del producto.

Tolvas de acumulación y alimentación (HOP Series)

Estas tolvas permiten acumular producto de forma temporal y alimentar estaciones de envasado, pesaje o inspección.

Ventajas:

- Regulación automática del nivel de llenado.

- Control de flujo hacia máquinas automáticas.

- Reducción de paradas por falta de producto.

Combinadas con cintas transportadoras, las tolvas optimizan el flujo continuo de trabajo.

¿Qué mejoras se consiguen al implementar MB Conveyors?

Al integrar los sistemas MB Conveyors en una línea de transformación de plásticos, los beneficios se perciben en múltiples niveles:

Eficiencia operativa

- Mayor ritmo de producción con menos interrupciones.

- Reducción de tiempos muertos por traslado o espera de material.

Mejora de la calidad

- Evita contaminación o daños durante la manipulación.

- Garantiza la trazabilidad del flujo de producto.

Ergonomía y seguridad

- Menos carga física para los operarios.

- Eliminación de desplazamientos manuales innecesarios.

Flexibilidad

- Sistemas modulares que se adaptan a futuros cambios de planta.

- Fácil ajuste a diferentes formatos de piezas o materiales.

Integración con líneas de inyección, extrusión o soplado

Uno de los puntos fuertes de MB Conveyors es su compatibilidad directa con las principales marcas de maquinaria de transformación. Esto permite:

- Integrar el sistema de transporte en la misma fase de instalación de la máquina.

- Evitar adaptaciones complejas o estructuras auxiliares.

- Gestionar todo el proceso desde un solo panel de control.

Gracias a su diseño industrial, los equipos de MB Conveyors pueden funcionar sin supervisión constante y conectarse a sistemas de automatización centralizados.

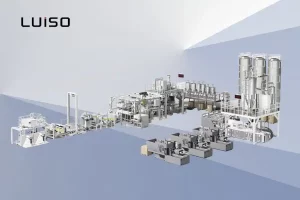

Luiso: asesoramiento técnico e integración a medida

Además, gracias a nuestra experiencia, podemos integrar los sistemas MB Conveyors con maquinaria de soplado, inyección, periféricos y automatizaciones de otras marcas, garantizando un funcionamiento fluido y coordinado.

El transporte de materiales dentro de una planta de transformación plástica no es un aspecto menor: tiene un impacto directo en la productividad, la calidad y los costes de operación. Con los sistemas modulares de MB Conveyors, es posible optimizar cada tramo del recorrido del producto, desde la salida de la máquina hasta el almacén.

En Luiso, como especialistas en ingeniería de transformación de plásticos, distribuimos máquinas MB Conveyors para diseñar soluciones de transporte internas a medida. Analizamos las necesidades reales de cada cliente y proponemos configuraciones que mejoran el rendimiento y reducen los costes operativos.

Ofrecemos:

- Estudio técnico de la planta.

- Diseño de layout con flujo optimizado.

- Instalación y formación.

- Servicio técnico y recambios originales.

En colaboración con Luiso, tu planta puede beneficiarse de soluciones de transporte fiables, eficientes y adaptadas a tu realidad productiva, sin complicaciones y con el respaldo técnico de profesionales con experiencia.

Si estás valorando mejorar el flujo interno de tu planta o necesitas una solución específica para transportar piezas plásticas, contacta con Luiso. Estaremos encantados de ayudarte a diseñar un sistema de transporte que potencie tu eficiencia y acompañe el crecimiento de tu producción.